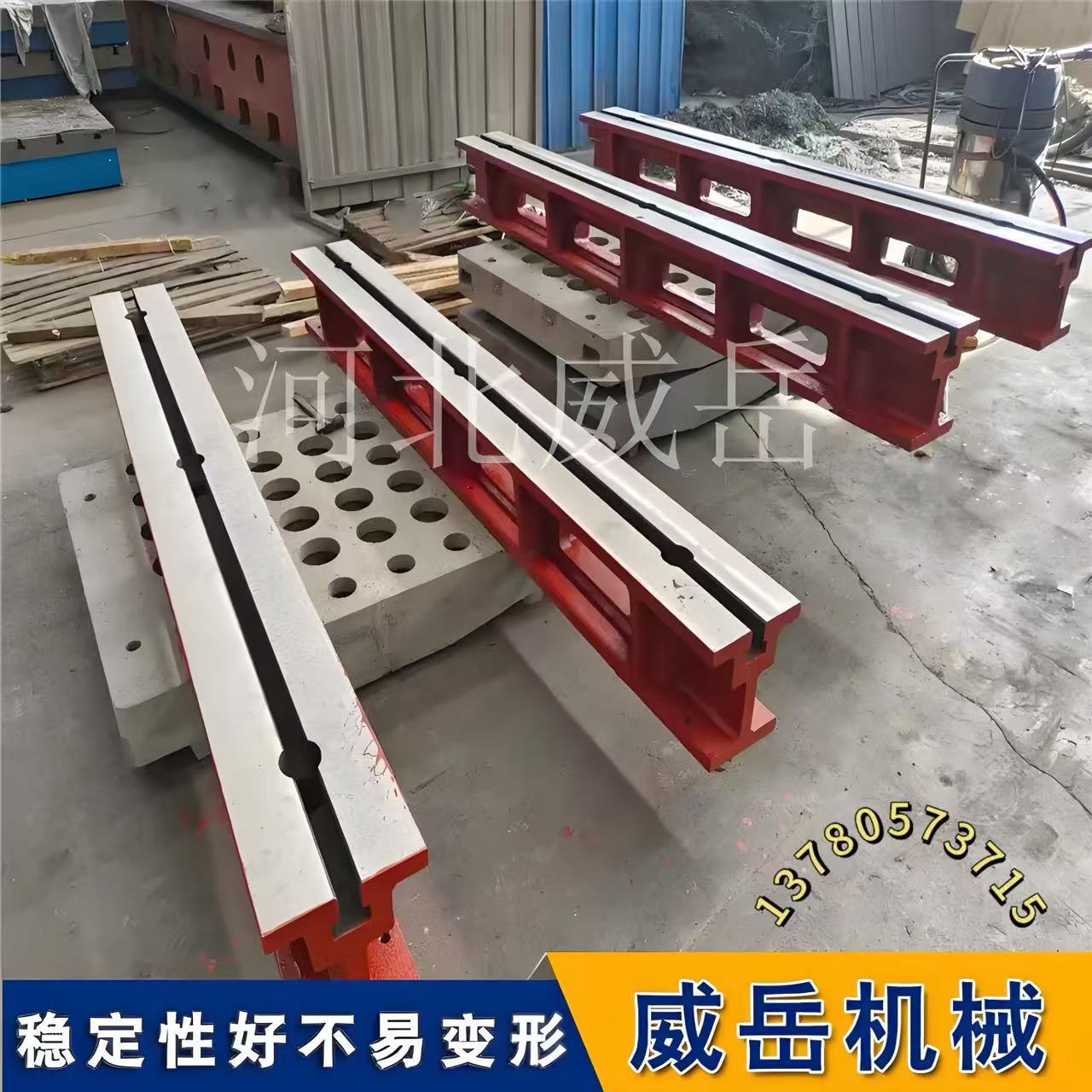

聊天讨论 铸铁地轨磨损变形愁坏你?专业团队告诉你怎么处理比较省钱!

针对铸铁地轨或 T 型槽磨损变形这一非常典型且棘手的问题,处理方案比普通平台工作面修复更复杂。以下是系统的处理流程、方法和决策建议。

核心处理原则

修复的目标不仅是恢复尺寸和形状,更重要的是恢复其作为基准的直线度、平行度以及与其它部件的配合关系。修复前必和须进行全和面的检测评估。

一、 详细处理流程

的一步:全和面检测与评估(至关重要)

这是决定修复方案和成本的基础。必和须测量以下关键数据:

磨损量:使用内径千分尺或塞规测量 T 型槽槽宽,确定比较大磨损量和磨损区域(通常是两端和频繁使用的局部)。

变形与直线度:

T 型槽直线度:使用桥板、水平仪或电子水平仪沿地轨全长分段测量,绘制直线度误差曲线。

地轨上表面(导轨面)的直线度与平行度:用光学平直度仪或高精度电子水平仪测量,这是地轨作为运动基准的核心。

多条地轨间的平行度与等高:如果是一组地轨,必和须测量它们之间的相对位置精度。

损伤类型判断:是均匀磨损、局部塌陷、单侧挤压(螺栓紧固不当造成),还是槽口拉毛、出现 “喇叭口”?

的二步:根据评估结果选择修复方案

方案 A:轻度至中度磨损(变形量小,无严重局部损伤)

适用情况:直线度基本合格,主要是配合间隙变大或表面有轻微拉毛。

修复方法:

手工修研:使用专用 T 型槽修磨油石或细锉刀,仔细修去毛刺和凸起,使槽侧面光滑。此方法仅能改善表面质量,无法修正尺寸和形状误差。

调整配合件:如果 T 型槽螺栓或配套滑块的磨损是主要原因,可以考虑更换或修复配套件(如将磨损的滑块侧面进行喷涂或贴塑增厚),这是一种经济快捷的补偿方法。

优点:成本低,可自行处理。

缺点:无法从根本上恢复精度。

方案 B:中重度磨损与变形(比较常用的专业修复方案)

适用情况:直线度超差、槽宽不均、有明显局部损伤。

修复方法:机械加工 + 手工精修

找正与固定:将地轨或整个平台固定在大型龙门铣床或数控镗铣床的工作台上。以地轨未磨损的上表面或侧面为基准进行精细找正。如果上表面也需要修复,则需要先建立临时工艺基准。

粗加工:使用专用 T 型槽铣刀,根据检测数据编程,对磨损的 T 型槽侧面和底面进行精铣。目标是:

去除不均匀磨损层。

恢复槽的直线度和平行度。

使槽宽达到一致(通常铣到比标准尺寸略小,为后续手工修复留出余量)。

手工刮研(关键步骤):

制作一个与标准 T 型槽螺栓或专用检具配合的铸铁研具。

在修铣后的槽侧面涂上显示剂(红丹或蓝油),用研具进行对研。

由高和级钳工使用弯头刮刀对接触点(高点)进行刮削。此步骤的目的是:

进一步提高直线度和平面度。

创造微观的储油点,改善润滑,延长寿命。

达到每 25×25mm 面积内规定的点数要求,确保接触刚度。

表面处理:修复后,清洁槽内铁屑,涂抹防锈油。

方案 C:严重损毁或修复不经济时

适用情况:磨损深度超过设计余量(通常铸铁硬化层下只有 2-3mm 加工余量),或变形相当其严重,机加工成本接近新购成本。

修复方法:

局部镶件/镶嵌法:将严重损坏的一段 T 型槽用铣床挖去,制作一个淬火钢或高强度铸铁的镶块,以过盈配合或粘接(配合螺钉)的方式嵌入,比较后加工至要求尺寸。此法对工艺要求相当高。

非金属材料补偿:在 T 型槽内或配套滑块上粘贴导轨软带(如聚四氟乙烯 PTFE),可以补偿间隙、减震且耐磨。适用于对绝和对尺寸要求不严,但需要恢复使用功能的场合。

更换新件:如果地轨是模块化设计,可联系制造商更换单根地轨。如果是整体铸造平台的一部分,则只能整体大修或报废。

第三步:修复后检测与调整

修复完成后,必和须重复的一步的检测流程,确保所有精度指标合格。同时,要重新调整与地轨配套的所有运动部件(如机床床身、移动横梁等),因为修复后的基准可能发生了微小的位置变化。

二、 预防措施(延长寿命的关键)

处理问题的比较高境界是防止问题发生。

规范使用:

清洁:每次紧固 T 型槽螺栓前,必和须用压缩空气和毛刷彻和底清洁槽内铁屑和杂物,防止磨粒磨损。

润滑:定期在 T 型槽侧面涂抹少量润滑脂或二硫化钼,减少滑动摩擦。

正确紧固:使用合适的螺栓和垫圈,避免使用已损坏的螺栓。紧固时应对角线交替、逐步加力,防止单边挤压导致槽变形。

日常维护:

将 T 型槽清洁和防锈作为每日班后保养的固定项目。

定期检查 T 型槽螺栓和配套附件的磨损情况,及时更换。

使用保护附件:可为 T 型槽配备塑料或金属的防尘盖条,在不使用时盖上,防止切屑和灰尘落入。